半闭式压力机漏油问题解决方案

半闭式压力机漏油问题解决方案

4.1 合理改进产品结构

(1)方案一。其结构如图2所示。

① 均压,使密封部位内外侧的压力差均衡,在飞轮座开卸油槽,平衡因调心轴承旋转产生的压力。②增加流体力,适当减小飞轮座与驱动轴的间隙,以增加流体阻力。③回流抛甩,可采用回流结构密封,存驱动轴及飞轮座上增设螺旋槽等回流措施以及使用甩油环、甩油槽等将泄漏的油抛回油池。④在近调心轴承端增加一处油封,减小同轴度对密封的影响,提高密封效果。

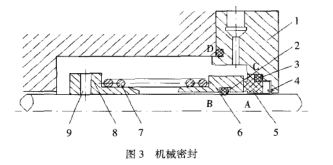

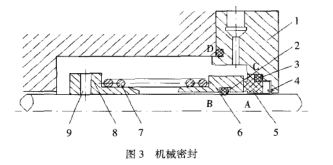

(2)方案二。改用更加可靠的机械密封结构。在飞轮座和驱动轴间可采用大轴径机械密封,机械密封的主要特点是密封面为垂直于旋转轴线的轮座封轴承的端面。其结构如图3所示。

由图3可见,一套机械密封至少有4处密封:①动环与静环之间的密封—动密封;②动环与轴或轴套之间的密封—相对静密封;③静环与静环座之间的密封—静密封;④静环座(压盖)与设备之间的密封—静密封。

机械密封有如下优点:密封可靠,在一个较长的使用期中,不会泄漏或很少泄漏;使用寿命长,正确选择摩擦副材料和比压的机械密封可 用2~ 5年,最长的达9年;维修周期长,在正常工作的情况下,不需要维修;摩擦功率消耗少;驱动轴不受磨损;对驱动轴的振摆和飞轮座孔的偏斜不敏感。

4.2 正确选用密封件

密封件的结构形式和材质很多,而且同样的结构形式也有不同的适用范围,因此要根据工况、使用要求及环境条件等正确选择密封件。从表2各密封材料的特性来看,针对半闭式压力机的特点,优先选用丁腈橡胶作为密封材料,为了加强密封效果,双密封的情况可考虑一个选用 丁腈橡胶,一个选用氟橡胶。

4.3加强生产工艺管理

在零件加工装配过程中,要注意防止零件及密封件表面碰伤、拉毛,严格检验密封沟槽尺寸,配合面平直度与轴的圆度及表面粗糙度,使其达到规定要求。安装时注意拧紧螺钉,调整好间隙,防止密封件在通过零件棱边时发生表面损伤而产生泄漏。

4.4 做好库存工作

外购密封件要严格做好入库验收及保管工作,橡胶密封件在仓库内的保管期限不超过两年。

转载请说明来源:http://www.yeyaji68.com 四柱压力机 四柱液压机 液压压力机

转载请说明来源:http://www.yeyaji68.com 四柱压力机 四柱液压机 液压压力机

- 上一篇:半闭式压力机漏油原因分析

- 下一篇:压力机液压设别技能改善的概念